صنایع چدن اصفهان

|

ririeieiieتولیدکننده مجموعه و قطعات خودروهای سنگین

ریخته گری انواع قطعات صنعتی ریخته گری انواع فلزات چدن ، فسفر برنز و ... در اصفهان بیش از دو دهه فعالیت در زمینه ریخته گری قطعات صنعتی ارائه خدمات ریخته گری چدن با کوره ی القائی CO2، خشتی، معمولی ریخته گری قطعات مورد استفاده در صنایع سیمان، فولاد، معادن، نیروگاه، ریلی و راه آهن، نفت، گاز و پتروشیمی

|

ریخته گری چدن

|

|

همانطور که می دانید ریخته گری قطعات چدنی یکی از بهترین خدماتی است که ریخته گری چدن اصفهان به شما ارائه می دهد.

همچنین با استفاده از ریخته گری قطعات چدن می توان کاربرد های متعددی را ایجاد کرد.

چدن یکی از آلیاژ های پر کاربرد آهن می باشد.

در صنایع مختلف می توان از ریخته گری قطعات چدن استفاده های متعددی کرد.

برخی از مهم ترین کاربرد های ریخته گری چدنی شامل:

قابلیت ریخته گری بسیار عالی

قابلیت بسیار خوب در استفاده در قطعات حرکتی

قطعات ریخته گری شده دارای خاصیت ضد لرزشی هستند.

بر اساس نوع قطعات چدنی روش های ریخته گری متفاوت خواهد بود.

قطعات چدنی در برابر خوردگی و پوسیدگی بسیار مقاوم هستند.

برای ریخته گری قطعات چدنی می توانید با کارشناسان ما در تماس باشید.

| ریخته گری چدن اصفهان |

ریخته گری چدن اصفهان

ریخته گری انواع آلیاژ چدن

ریخته گری انواع آلیاژ مس

ریخته گری انواع آلیاژ مس و چدن

ارائه نازلترین قیمت و بهترین کیفیت به مشتری

استفاده از بهترین متریال و مواد اولیه

ریخته گری چدن یکی از روشهای ساخت فرم دهی فلزات در ابعاد، شکل و اندازه موردنظر است. از گذشته تا به امروز برای ساخت قطعههای فلزی، مواد و فلزات مذاب (آلومینیوم، آهن، چدن و …) را به داخل قالبهای مخصوص میریزند. به زبان ساده عملیات حاصل تزریق مواد مذاب در قالب، شکل گیری و سخت شدن آن را ریخته گری میگویند.

قالبهای ریخته گری عموماً از جنس ماسه و خاک رس و فلز هستند. در این نوشته به توضیحاتی در مورد ریخته گری چدن و روشهای انجام آن خواهیم پرداخت.

چدن از ترکیب ۳ عنصر اصلی آهن، کربن و سیلیسیم تشکیلشده است. برای تولید قطعات فلزی فرم دار از ریخته گری چدن استفاده میکنند. با توجه به اینکه دمای ذوب چدن بیشتر از دمای ذوب آهن است، شرکتهای ریخته گری از ماسههایی استفاده میکنند که مقاومت بیشتری در برابر حرارت بالا داشته باشند.

ماسههایی که درگذشته استفاده میشد ماسههای بادی کنار دریا یا ماسههای ته رودخانهها بودند؛ اما امروزه با روشهای جدید ماسههایی تولید میکنند که مقاومت آن نسبت به حرارت بالا است. این ماسهها به نام ماسه CO2 شناخته میشوند که یکی از ترکیبات اصلی آن چسب سیلیکات است. ترکیب ماسه و چسب سیلیکات و گاز CO2 یک قالب مقاومت و محکم خواهد بود.

بهترین ریخته گری چدن

ductile casting

ریخته گری چدن به روش داکتیل یا چدن نشکن

برای داکتیل سازی یا همان نشکن سازی از موادی استفاده میکنند که به آن نشکن ساز یا منیزیم میگویند. چدن نشکن از اضافه کردن عناصر منیزیم و سریم به مذاب چدن خاکستری به دست میآید. منیزیم ساختار چدن را تغییر میدهد آن را کروی میکند و درنهایت ساختار شکنندگی چدن را از بین میبرد، استحکام به کشش و خم آن را بیشتر میکند به همین دلیل از چدن داکتیل بیشتر استفاده میشود.

کروی بودن گرافیتها، باعث افزایش استحکام و چقرمگی در مقایسه با چدنهای خاکستری میشود.

ریخته گری چدن با مواد خام

ساخت چدن با ترکیبی از مواد اولیه آغاز می شود. آهن بندرت در شکل خالص خود یافت می شود. فقط شهاب سنگ ها حاوی آهن خالص هستند. آهن مورد استفاده قرن ها در ترکیب آهن و عناصر دیگر یافت می شود. این ترکیبات به عنوان اکسید آهن شناخته می شوند. استخراج بیشتر آهن را از سنگ معدن آهن که سنگهایی است که در لایه های خارجی زمین وجود دارد و حاوی آهن است ، می گیرد.

این سنگ آهن سپس به انواع مختلف آهن تبدیل می شود اما ابتدا در کوره بلند برای تولید آهن خوک فرآوری می شود. آهن خوک که به خودی خود استفاده می شود ، به دلیل ماهیت شکننده ، کاربرد کمی دارد. آهن خوک که با فلزات دیگر سازگار است ، کاربردهای جدیدی می یابد.

ریخته گری چدن خاکستری

چدن ، آلیاژ آهن حاوی 2 تا 4 درصد کربن ، همراه با مقادیر مختلف سیلیکون و منگنز و آثار ناخالصی هایی مانند گوگرد و فسفر . این ماده با کاهش سنگ آهن در کوره بلند ساخته می شود . آهن مایع ریخته می شود ، یا در شمش های خام موسوم به مدل قالب ریخته گری ریخته و سخت می شود و پس از آن قالب ریخته گری ها به همراه ضایعات و عناصر آلیاژی موجود در کوره های کوبال دوباره ذوب می شوند و برای تولید محصولات مختلف دوباره در قالب ها قالب می شوند

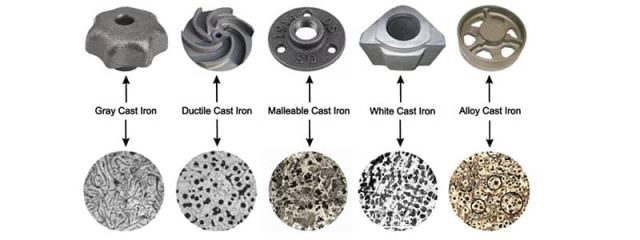

اصطلاح ” چدن ” کل خانواده ای از فلزات را نشان می دهد که دارای خواص بسیار متنوعی هستند. این اصطلاح عمومی مانند فولاد است که همچنین خانواده ای از فلزات را مشخص می کند.

فولادها و چدن ها در درجه اول آهن با کربن (C) به عنوان عنصر اصلی آلیاژ هستند. فولادها حاوی کمتر از 2 and و معمولاً کمتر از 1 C C هستند ، در حالی که تمام چدن ها بیش از 2 C. C دارند. حدود 2 C حداکثر محتوای C است که در آن آهن می تواند به عنوان یک آلیاژ تک فاز با تمام C محلول جامد شود. در آستنیت بنابراین ، چدن ها بر اساس تعریف ، به عنوان آلیاژهای ناهمگن جامد می شوند و همیشه بیش از یک ماده تشکیل دهنده در ساختار ریز دارند.

علاوه بر C ، چدن ها باید حاوی سیلیسیم قابل توجهی (Si) باشند که معمولاً از 1% تا 3٪ باشد ، بنابراین در واقع آلیاژهای آهن-کربن-سیلیکون هستند. محتوای بالای C و Si در چدن ها باعث آلیاژهای ریخته گری عالی آنها می شود. دمای ذوب آنها بسیار کمتر از فولاد است. آهن مذاب نسبت به فولاد مذاب مایعات بیشتری دارد و با مواد قالب گیری واکنش کمتری دارد. تشکیل گرافیت با چگالی کمتری در آهن در هنگام انجماد ، تغییر حجم فلز را از مایع به جامد کاهش داده و تولید ریخته گری های پیچیده تری را ممکن می سازد. با این وجود چدن ها شکل پذیری کافی برای غلتاندن یا جعل ندارند.

بیشتر چدن یا به اصطلاح چدن خاکستری یا آهن سفید است ، رنگ هایی که توسط شکستگی نشان داده می شوند. چدن خاکستری حاوی سیلیسیم بیشتری است و سخت تر و قابل پردازش بیشتری نسبت به آهن سفید دارد.