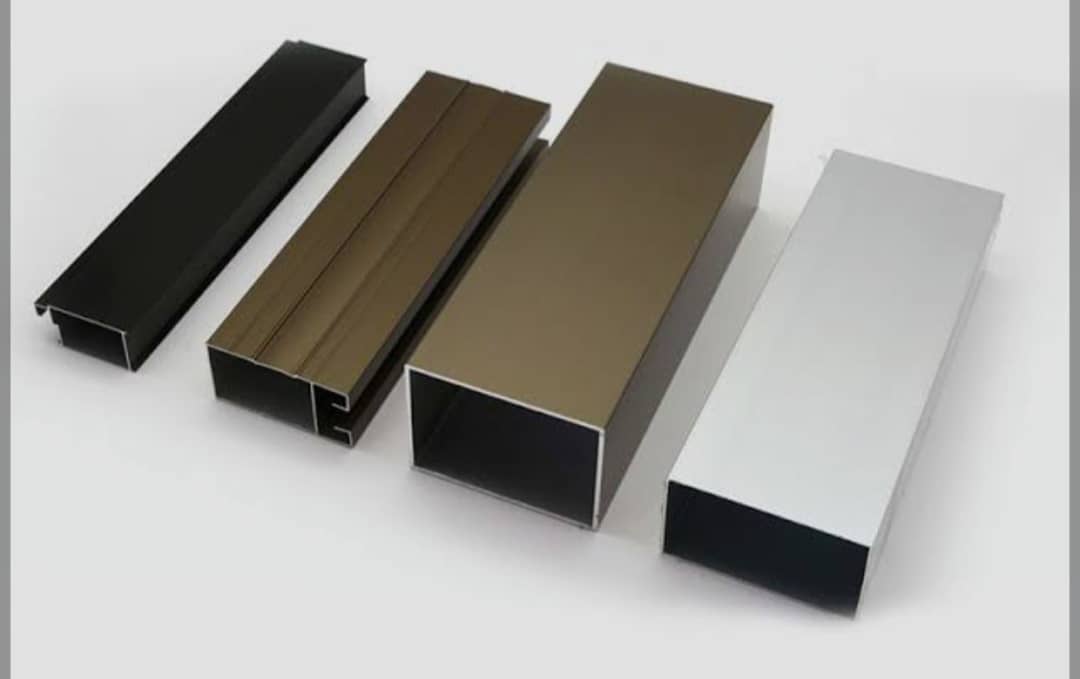

آبکاری وپوشش دهی وپرداخت کاری(آنادایز)

نیکل الکترولکس،کرومات آلومنیوم،فسفات

آبکاری آلومینیوم (Electroplating of Aluminum

آلومینیوم فلزی سبک، با استحکام خوب و مقاوم هدر برابر خوردگی است. با این حال، آبکاری آن به دلیل ویژگیهای ذاتی این فلز، چالشبرانگیز است. لایه اکسید طبیعی و غیرفعال روی آلومینیوم مانع از چسبندگی مناسب پوششهای آبکاری میشود.

چرا آلومینیوم را آبکاری میکنند؟

· افزایش مقاومت در برابر خوردگی

· بهبود ظاهر (درخشندگی، رنگ)

· افزایش سختی سطح

· بهبود قابلیت لحیمکاری

· کاهش اصطکاک

· افزایش هدایت الکتریکی

مراحل اصلی آبکاری آلومینیوم

1. پیشتصفیه (Pretreatment)

این مرحله حیاتیترین بخش آبکاری آلومینیوم است:

· چربیزدایی: حذف روغن و آلودگیهای سطح

· شستشو: آبکشی کامل

· اچینگ (Etching): ایجاد سطح زبر برای چسبندگی بهتر

· زینکات (Zincating): مهمترین مرحله پیشتصفیه

2. فرآیند زینکات (Zincating)

فرآیندی که یک لایه نازک از روی را روی آلومینیوم رسوب میدهد تا:

· مانع تشکیل لایه اکسید شود

· بستری برای چسبندگی لایه بعدی فراهم کند

· معمولاً در دو مرحله انجام میشود

3. آبکاری (Electroplating)

پس از زینکات، میتوان لایههای مختلفی را آبکاری کرد:

· آبکاری نیکل: متداولترین روش

· آبکاری کروم: برای ظاهر و سختکاری

· آبکاری مس: برای هدایت الکتریکی

· آبکاری نقره یا طلا: برای کاربردهای الکترونیکی

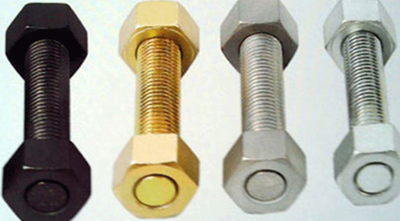

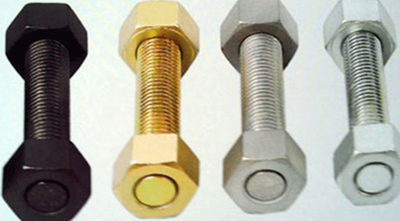

روشهای متداول آبکاری

1. آبکاری نیکل

· نیکل سیاه: برای کاهش انعکاس نور

· نیکل براق: برای ظاهر زیبا

· نیکل مات: برای کاربردهای صنعتی

2. آبکاری کروم

· کروم تزئینی: ظاهر درخشان

· کروم سخت: مقاومت سایشی بالا

3. آبکاری روی

· برای محافظت در برابر خوردگی

چالشهای آبکاری آلومینیوم

1. لایه اکسید طبیعی: سریع تشکیل میشود

2. حساسیت به یونهای خاص: مانند مس

3. پتانسیل خوردگی گالوانیک

4. انبساط حرارتی متفاوت

کاربردها

· صنایع خودروسازی: قطعات موتور، تزئینات

· الکترونیک: کانکتورها، هیت سینک

· تجهیزات ورزشی

· لوازم خانگی

· صنایع هوافضا

استانداردهای کیفیت

· ضخامت پوشش

· چسبندگی

· مقاومت در برابر خوردگی

· یکنواختی پوشش

نکات ایمنی

· رعایت اصول ایمنی در کار با مواد شیمیایی

· استفاده از تجهیزات حفاظت فردی

· مدیریت پسماندهای شیمیایی

نتیجهگیری

آبکاری آلومینیوم فرآیندی تخصصی است که نیاز به دانش فنی و کنترل دقیق پارامترها دارد. انتخاب روش مناسب به کاربرد نهایی قطعه، هزینه و الزامات فنی بستگی دارد.

آبکاری وپوشش دهی فولادی

نیکل الکترولس یک روش پوششدهی شیمیایی است که در آن یک لایه آلیاژی نیکل-فسفر یا نیکل-بور، بدون استفاده از جریان برق و تنها از طریق یک واکنش شیمیایی خودکاتالیتی بر روی سطح قطعات نشانده میشود. این فرآیند که در ایران با نام "نیکل سخت" نیز شناخته میشود، به دلیل ایجاد پوششی یکنواخت و با خواص مکانیکی عالی، کاربرد گستردهای در صنایع پیدا کرده است.

⚙️ مکانیزم فرآیند و مقایسه با آبکاری الکتریکی

تفاوت اصلی نیکل الکترولس با آبکاری معمولی (الکتریکی) در منبع تأمین الکترون است. در آبکاری الکتریکی، الکترونهای مورد نیاز برای احیای یونهای نیکل از یک منبع جریان خارجی تأمین میشود. در حالی که در روش الکترولس، این الکترونها توسط یک عامل احیاکننده شیمیایی (مانند سدیم هیپوفسفیت) فراهم میگردد.

این ویژگی منحصر به فرد، مزایای کلیدی زیر را به همراه دارد:

· پوشش کاملاً یکنواخت: از آنجا که فرآیند وابسته به جریان برق نیست، ضخامت پوشش در تمامی سطوح قطعه، حتی در گوشهها، سوراخها و اشکال پیچیده، یکسان است.

· پوششدهی روی مواد نارسانا: این روش امکان پوششدهی روی موادی مانند پلاستیک، سرامیک و شیشه را پس از یک فرآیند فعالسازی اولیه فراهم میکند.

📊 انواع، ترکیب و خواص پوشش نیکل الکترولس

پوشش نیکل الکترولس عمدتاً بر اساس نوع عامل احیاکننده و درصد عنصر آلیاژی (فسفر یا بور) دستهبندی میشود که هر کدام خواص متفاوتی دارند.

دستهبندی میزان عنصر آلیاژی عامل احیاکننده متداول ساختار ویژگیهای کلیدی و کاربرد

الکترولس نیکل-فسفر (Ni-P) کم فسفر (۱-۵٪) سدیم هیپوفسفیت کریستالی سختی بسیار بالا (مشابه کروم سخت)، مقاومت عالی در محیطهای قلیایی، قابلیت لحیمکاری خوب.

متوسط فسفر (۵-۸٪) سدیم هیپوفسفیت مخلوط کریستالی و آمورف پرکاربردترین نوع، تعادل خوب بین خواص، سطح براق و روشن، مناسب برای کاربردهای عمومی.

پر فسفر (بیش از ۹٪) سدیم هیپوفسفیت آمورف (غیربلوری) حداکثر مقاومت به خوردگی بهویژه در محیطهای اسیدی، غیرمغناطیس، برای صنایع نفت، گاز و دریایی ایدهآل.

الکترولس نیکل-بور (Ni-B) کم تا متوسط بور (۰.۵-۵٪) دیمتیل آمینبوران (DMAB) کریستالی تا مخلوط میکروکریستال سختی و مقاومت سایشی بالاتر از Ni-P، قابلیت لحیمکاری خوب، نقطه ذوب بالا.

پر بور (۴-۷٪) سدیم بوروهیدرید آمورف بالاترین سختی و مقاومت به سایش، اما پایداری کم حمام و نیاز به کنترل دقیق.

✅ مزایا و محدودیتها

مزایا:

· مقاومت به خوردگی و سایش: این پوشش سدی بسیار مؤثر در برابر خوردگی و سایش ایجاد میکند.

· سختی بالا: پوشش نیکل-فسفر پس از عملیات حرارتی میتواند به سختی

در ادامه یک مقاله جامع و سئو شده در مورد نیکل الکترولس ارائه شده است که میتواند برای اهداف محتوایی شما مفید باشد. این مقاله بر اساس اطلاعات موجود در نتایج جستجو تهیه شده است.

✨ معرفی نیکل الکترولس (نیکل سخت)

آبکاری الکترولس نیکل که در ایران با نام "نیکل سخت" نیز شناخته میشود، یک روش پوششدهی شیمیایی است که در آن یک لایه یکنواخت از آلیاژ نیکل-فسفر، بدون استفاده از جریان برق بر روی سطح قطعات نشانده میشود. برخلاف آبکاری الکتریکی معمولی، در این روش الکترونهای مورد نیاز برای احیای یونهای نیکل، توسط یک عامل احیاکننده شیمیایی (مانند سدیم هیپوفسفیت) تأمین میگردد. به همین دلیل، این فرآیند را تحت عنوان "آبکاری خودکاتالیتیکی" نیز مینامند.

⚖️ مقایسه نیکل الکترولس و آبکاری الکتریکی نیکل

مهمترین تفاوت این دو روش در منبع تأمین الکترون است که پیامدهای فنی مهمی به دنبال دارد. جدول زیر مقایسه ای بین این دو روش ارائه میدهد:

ویژگی نیکل الکترولس آبکاری الکتریکی نیکل

منبع الکترون عامل احیاکننده شیمیایی (e.g., هیپوفسفیت) جریان برق خارجی

یکنواختی پوشش بسیار بالا، حتی بر روی سطوح پیچیده وابسته به توزیع جریان، یکنواختی کمتر

خواص مکانیکی سختی و مقاومت سایشی بالاتر سختی و مقاومت سایشی پایینتر

مقاومت به خوردگی بسیار عالی به دلیل ساختار آمورف و خلل و فرج کمتر مقاومت کمتر

مواد قابل پوشش فلزات و غیرهادیها (پلاستیک، سرامیک) پس از فعالسازی عمدتاً مواد رسانا

کنترل فرآیند پیچیده و حساستر به ناخالصیها سادهتر، کنترل سرعت از طریق جریان

🛠️ اجزای تشکیلدهنده حمام نیکل الکترولس

یک حمام آبکاری الکترولس نیکل از اجزای اصلی زیر تشکیل شده است:

· منبع یون نیکل: معمولاً سولفات نیکل، که یونهای Ni²⁺ را تأمین میکند.

· عامل احیاکننده: موادی مانند سدیم هیپوفسفیت، آمینوبرانها (مانند Dimethylamine Borane یا DMAB)، سدیم بوروهیدرید یا هیدرازین. این مواد الکترون مورد نیاز برای احیای نیکل را فراهم میکنند.

· کمپلکسدهنده: این مواد (مانند اسیدهای آلی یا نمکهای آنها) با یونهای نیکل کمپلکس تشکیل داده و از تجزیه خودبهخودی محلول جلوگیری میکنند.

· بافرکننده: برای ثابت نگه داشتن pH محلول در طول فرآیند استفاده میشوند.

· افزودنیها: شامل شتابدهندهها و پایدارکنندهها برای کنترل سرعت و کیفیت رسوب.

📊 انواع پوششهای نیکل-فسفر و خواص آنها

خصوصیات پوشش نیکل الکترولس به شدت تحت تأثیر درصد فسفر موجود در آن است. این پوششها معمولاً بر این اساس به سه دسته اصلی تقسیمبندی میشوند:

دستهبندی میزان فسفر ساختار ویژگیهای کلیدی و کاربرد

کم فسفر ۱ تا ۵ درصد وزنی کریستالی سختی بسیار بالا (مشابه کروم سخت)، مقاومت عالی در محیطهای قلیایی.

متوسط فسفر ۵ تا ۸ درصد وزنی مخلوط کریستالی و آمورف پرکاربردترین نوع، تعادل خوب بین خواص، سطح براق و روشن.

پر فسفر بیش از ۹ درصد وزنی آمورف (غیربلوری) حداکثر مقاومت به خوردگی، غیرمغناطیس، ایدهآل برای صنایع نفت، گاز و دریایی.

🧪 کنترل و اتوماسیون حمامهای نیکل الکترولس

کنترل دقیق پارامترهای حمام آبکاری، بهویژه غلظت نیکل و pH، برای دستیابی به کیفیت مطلوب و reproducible ضروری است. فناوریهای جدید، امکان کنترل خودکار (اتوماسیون) این حمامها را فراهم کردهاند. در این سیستمها، از سنسورهای اسپکتروفتومتری برای اندازهگیری دقیق و پیوسته غلظت نیکل و از سنسورهای pH برای کنترل مداوم اسیدیته استفاده میشود. این دادهها به یک کنترلکننده مرکزی ارسال شده و این دستگاه به طور خودکار پمپهای تزریق مواد شیمیایی (مانند منبع نیکل، عامل احیاکننده و سود) را برای حفظ پارامترها در محدوده مطلوب، فعال میکند.

مزایای این سیستم شامل کاهش خطای انسانی، بهبود کیفیت و یکنواختی پوشش، صرفهجویی در مصرف مواد شیمیایی و کاهش ضایعات است.

💎 جمعبندی

نیکل الکترولس به عنوان یک فناوری پیشرفته پوششدهی، با مزایای منحصر به فردی مانند پوشش یکنواخت روی سطوح پیچیده، مقاومت عالی در برابر خوردگی و سایش و قابلیت پوششدهی روی مواد غیرهادی، جایگاه ویژهای در صنایع پیدا کرده است. با پیشرفت فناوری و حرکت به سمت اتوماسیون و کنترل دقیق فرآیند، امکان دستیابی به محصولاتی با کیفیت بالاتر و هزینههای عملیاتی کمتر فراهم شده است.