اجرای سندبلاست اهن چیست؟

سندبلاست یک فرآیند مکانیکی است که در آن از ذرات ساینده (معمولاً شن یا مواد دیگر) برای تمیز کردن سطح فلزات و مواد دیگر استفاده میشود. در مورد آهن، این روش به دلایل زیر کاربرد دارد:

1. **تمیز کردن سطح**: سندبلاست میتواند زنگزدگی، رنگهای قدیمی و آلودگیها را از سطح آهن پاک کند.

2. **بهبود چسبندگی**: این فرآیند میتواند سطح آهن را برای رنگآمیزی یا پوششدهی آماده کند و چسبندگی مواد جدید را افزایش دهد.

3. **حذف عیوب**: سندبلاست میتواند عیوب سطحی مانند خراشها و ناهمواریها را برطرف کند.

4. **افزایش دوام**: با تمیز کردن و آمادهسازی سطح، میتوان عمر مفید آهن را افزایش داد و از زنگزدگی و خوردگی جلوگیری کرد.

در کل، سندبلاست یک روش موثر و سریع برای آمادهسازی سطوح آهنی و فلزات دیگر است.

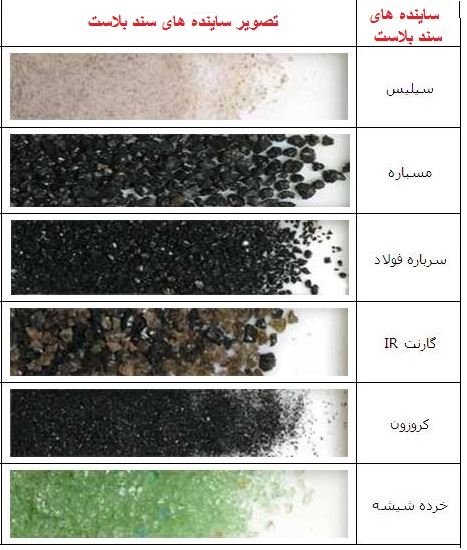

انواع مواد ساینده مورد استفاده در سندبلاست آهن کدامند؟

در فرآیند سندبلاست، انواع مختلفی از مواد ساینده برای تمیز کردن و آمادهسازی سطوح آهن استفاده میشود. برخی از این مواد شامل:

1. شن سیلیسی: رایجترین ماده ساینده که معمولاً برای تمیز کردن سطوح استفاده میشود.

2. گروت (Grit): مواد ساینده مختلفی مانند گرانیت و سیلیس که در اندازههای مختلف موجود هستند.

3. آلومینیم اکسید: یک ماده ساینده سخت که برای تمیز کردن سطوح سخت و مقاوم به کار میرود.

4. زیرکنیا (Zirconia): برای سطوح حساس یا مواد نرمتر مناسب است و عمر طولانیتری دارد.

5. بکداست (Baking Soda): برای تمیز کردن سطوح بدون آسیب به آنها استفاده میشود.

6. میکا: برای سطوح ظریف و حساس که نیاز به دقت بیشتری دارند.

7. دانههای شیشهای: برای تمیز کردن و ایجاد یک سطح صاف و براق.

استفاده از هر یک از این مواد بستگی به نوع کار، سطح مورد نظر و نتیجه مطلوب دارد.

مزایا سندبلاست آهن

سندبلاست آهن دارای چندین مزیت مهم است که به بهبود کیفیت و دوام سطوح آهنی کمک میکند. از جمله این مزایا میتوان به موارد زیر اشاره کرد:

1. تمیزی عمیق: سندبلاست میتواند زنگزدگی، رنگهای قدیمی و آلودگیها را بهطور کامل از سطح آهن پاک کند.

2. افزایش چسبندگی: با ایجاد سطحی زبر و ناهموار، سندبلاست چسبندگی رنگ و پوششهای دیگر را افزایش میدهد.

3. حذف عیوب: این فرآیند میتواند عیوب سطحی مانند خراشها و ناهمواریها را اصلاح کند.

4. پیشگیری از خوردگی: با پاکسازی و آمادهسازی سطح، خطر زنگزدگی و خوردگی کاهش مییابد.

5. سرعت و کارایی: سندبلاست یک روش سریع و کارآمد برای تمیز کردن سطوح بزرگ است که زمان و هزینه را کاهش میدهد.

6. سازگاری با انواع سطوح: این روش میتواند بر روی انواع مختلف آهن و فلزات دیگر اجرا شود.

7. محیطزیست دوستانه: بسیاری از مواد ساینده مورد استفاده در سندبلاست غیر سمی و قابل بازیافت هستند.

8. بهبود ظاهری: با ایجاد سطحی صاف و براق، نمای ظاهری قطعات آهنی بهطور قابل توجهی بهبود مییابد.

استفاده از سندبلاست میتواند به افزایش عمر مفید محصولات آهنی و کاهش هزینههای نگهداری کمک کند.

آیا سندبلاست آهن برای همه ضخامت های آهن مناسب است؟

سندبلاست آهن به طور کلی برای انواع ضخامتهای آهن قابل اجرا است، اما باید به چند نکته توجه کرد:

1. ضخامت کم: در آهنهای نازک، سندبلاست ممکن است باعث آسیب یا سوراخشدن سطح شود. در این موارد، باید از مواد ساینده ملایمتر و فشار پایینتری استفاده کرد.

2. ضخامت متوسط و زیاد: برای آهنهای ضخیمتر، سندبلاست معمولاً کارآمد و مؤثر است و میتواند زنگزدگی و آلودگیها را بهخوبی حذف کند.

3. نوع آهن: نوع و کیفیت آهن نیز میتواند بر نتیجه سندبلاست تأثیر بگذارد. برخی از آلیاژها و فلزات ممکن است حساستر باشند.

4. تنظیمات دستگاه: تنظیمات فشار و نوع ماده ساینده باید متناسب با ضخامت و نوع آهن انتخاب شود تا از آسیب جلوگیری شود.

در نهایت، قبل از انجام سندبلاست، توصیه میشود که یک آزمایش اولیه بر روی ناحیه کوچکی از سطح انجام شود تا از عدم آسیب اطمینان حاصل گردد.

چطور می توان فشار مناسب برای سندبلاست آهن نازک را تعیین کرد؟

برای تعیین فشار مناسب برای سندبلاست آهن نازک، میتوانید مراحل زیر را دنبال کنید:

1. مشخصات ماده ساینده: نوع و اندازه ماده ساینده تأثیر زیادی بر فشار مورد نیاز دارد. مواد ساینده نرمتر یا ریزتر معمولاً به فشار کمتری نیاز دارند.

2. آزمایش اولیه: ابتدا یک آزمایش بر روی ناحیه کوچکی از آهن نازک انجام دهید. این کار به شما کمک میکند تا تأثیر فشار را بر روی سطح مشاهده کنید.

3. شروع با فشار پایین: معمولاً برای آهن نازک، میتوانید فشار را بین ۲۰ تا ۴۰ PSI (پوند بر اینچ مربع) تنظیم کنید. در صورت لزوم، فشار را به تدریج افزایش دهید.

4. بررسی آسیب: بعد از آزمایش، وضعیت سطح را بررسی کنید. اگر سطح آسیب دیده یا سوراخ شده باشد، فشار را کاهش دهید.

5. تنظیمات دستگاه: اطمینان حاصل کنید که تنظیمات دیگر دستگاه نیز مناسب هستند، مانند فاصله نازل از سطح و زاویه نازل.

6. مشاوره با تولیدکننده: در صورتی که اطلاعات خاصی در مورد نوع آهن و مواد ساینده دارید، مشاوره با تولیدکننده یا متخصصان سندبلاست میتواند مفید باشد.

با رعایت این مراحل، میتوانید فشار مناسب برای سندبلاست آهن نازک را تعیین کرده و از آسیب به سطح جلوگیری کنید.

چه نوع ماده ساینده ای برای آهن نازک توصیه می کنید؟

برای سندبلاست آهن نازک، انتخاب ماده ساینده مناسب بسیار مهم است تا از آسیب به سطح جلوگیری شود. مواد ساینده زیر معمولاً توصیه میشوند:

1. بکداست (بیکینگ سودا): این ماده ساینده ملایم است و به خوبی زنگزدگی و آلودگیها را پاک میکند بدون اینکه به سطح آسیب بزند.

2. دانههای شیشهای: این مواد ساینده نرمتر از شن معمولی هستند و برای تمیز کردن سطوح حساس و نازک مناسباند.

3. سیلیس ریز: در صورتی که از سیلیس استفاده میکنید، حتماً از نوع ریز آن استفاده کنید تا آسیب به سطح کاهش یابد.

4. آلومینیم اکسید با دانهبندی ریز: این ماده میتواند برای سطوح نازک استفاده شود، اما باید با دقت و با فشار پایین به کار رود.

5. سیلیکون کاربید: این ماده نیز میتواند گزینهای مناسب باشد، اما برای آهن نازک باید با فشار کم استفاده شود.

انتخاب ماده ساینده باید با توجه به نیاز خاص پروژه و نوع سطح آهن انجام شود. همچنین، حتماً ابتدا آزمایشهایی بر روی ناحیه کوچکی از سطح انجام دهید.

بهترین سندبلاست آهن

بهترین روش سندبلاست برای آهن بستگی به نوع پروژه، نوع آهن و شرایط سطح دارد. با این حال، در زیر چند نکته و روش برای بهینهسازی نتیجه سندبلاست آهن آورده شده است:

1. انتخاب ماده ساینده مناسب

- بکداست (بیکینگ سودا): برای تمیز کردن سطح بدون آسیب.

- دانههای شیشهای: برای ایجاد سطحی صاف و براق.

- آلومینیم اکسید: برای سطوح سخت و مقاوم.

2. تنظیم فشار مناسب

- برای آهن نازک، فشار ۲۰ تا ۴۰ PSI معمولاً مناسب است.

- برای آهن ضخیمتر، میتوان فشار را افزایش داد، اما همیشه آزمایش اولیه را فراموش نکنید.

3. فاصله نازل

- فاصله نازل از سطح باید بین ۶ تا ۱۲ اینچ باشد تا بهترین نتیجه را بگیرید.

4. زاویه نازل

- نازل باید به زاویه ۳۰ تا ۴۵ درجه نسبت به سطح قرار گیرد تا توزیع یکنواخت مواد ساینده حاصل شود.

5. تکنیکهای کار

- حرکت نازل به صورت یکنواخت و بدون توقف در یک نقطه به جلوگیری از آسیب کمک میکند.

- نواحی بزرگتر باید به بخشهای کوچکتر تقسیم شوند تا کار به طور مؤثرتری انجام شود.

6. پیشگیری از آسیب

- حتماً قبل از شروع کار، یک ناحیه کوچک را آزمایش کنید تا از عدم آسیب به سطح اطمینان حاصل کنید.

نتیجهگیری

انتخاب بهترین روش سندبلاست برای آهن به نیازهای خاص پروژه و نوع آهن بستگی دارد. با رعایت نکات فوق، میتوانید بهترین نتیجه را از فرآیند سندبلاست بگیرید.

آیا برای سندبلاست آهن نازک از دستگاه خاصی نیاز است؟

بله، برای سندبلاست آهن نازک استفاده از دستگاه مناسب و تنظیمات صحیح اهمیت زیادی دارد. در زیر به برخی از نکات مهم در انتخاب دستگاه و تجهیزات اشاره میشود:

1. دستگاه سندبلاست

- دستگاههای کمفشار: برای آهن نازک، دستگاههای سندبلاست با فشار کم مناسبتر هستند. این دستگاهها به کنترل بهتر فشار و جریان مواد ساینده کمک میکنند.

2. نازل

- نازلهای کوچک: استفاده از نازلهای با قطر کوچکتر به شما این امکان را میدهد که کنترل بهتری روی جریان مواد ساینده داشته باشید و از آسیب به سطح جلوگیری کنید.

3. تنظیمات فشار

- قابلیت تنظیم فشار: دستگاه باید قابلیت تنظیم فشار را داشته باشد تا بتوانید فشار را بر اساس ضخامت و نوع آهن تنظیم کنید.

4. سیستم جمعآوری گرد و غبار

- فیلتر و جمعآوری گرد و غبار: برای کاهش آلودگی و حفظ سلامت کارگران، استفاده از دستگاههایی با سیستم جمعآوری گرد و غبار بسیار مهم است.

۵.مواد ساینده

- قابلیت استفاده از مواد مختلف: دستگاه باید قابلیت استفاده از انواع مواد ساینده مانند بکداست، دانههای شیشهای و آلومینیم اکسید را داشته باشد.

6. تجهیزات ایمنی

- ماسک و تجهیزات حفاظتی: حتماً از تجهیزات ایمنی مانند ماسک و دستکش مناسب استفاده کنید تا از اثرات مواد ساینده و گرد و غبار محافظت شوید.

با توجه به این نکات، انتخاب دستگاه مناسب و تجهیزات جانبی میتواند تأثیر زیادی بر کیفیت و ایمنی فرآیند سندبلاست آهن نازک داشته باشد.

بهترین نوع مواد ساینده برای جلوگیری از آسیب به آهن نازک چیست؟

برای جلوگیری از آسیب به آهن نازک، انتخاب مواد ساینده مناسب بسیار مهم است. بهترین نوع مواد ساینده شامل موارد زیر است:

1. بکداست (بیکینگ سودا)

- ویژگیها: نرم و غیر خورنده است. به خوبی زنگزدگی و آلودگیها را پاک میکند بدون اینکه به سطح آسیب بزند.

- کاربرد: مناسب برای سطوح حساس و نازک.

2. دانههای شیشهای

- ویژگیها: نرمتر از بسیاری از مواد ساینده دیگر و باعث ایجاد سطحی صاف و براق میشود.

- کاربرد: مناسب برای تمیزکاری و آمادهسازی سطوح بدون آسیب.

3. سیلیس ریز

- ویژگیها: اگرچه میتواند کمی خشن باشد، اما با دانهبندی ریز، آسیب کمتری به سطح وارد میکند.

- کاربرد: باید با احتیاط استفاده شود و فشار پایینتری اعمال شود.

4. آلومینیم اکسید با دانهبندی ریز

- ویژگیها: میتواند برای سطوح سخت و مقاوم استفاده شود، اما باید به طور کنترل شده و با فشار کم به کار رود.

- کاربرد: مناسب برای آمادهسازی سطح در پروژههای خاص.

5. سیلیکون کاربید

- ویژگیها: این ماده نیز میتواند به خوبی عمل کند، اما باید فشار کم و دقت بالایی در استفاده از آن رعایت شود.

- کاربرد: برای سطوح نازک، باید با احتیاط بیشتری استفاده شود.

نکات مهم

- آزمایش اولیه: قبل از استفاده از هر ماده ساینده، بهتر است بر روی ناحیه کوچکی از سطح آزمایش کنید تا از عدم آسیب اطمینان حاصل کنید.

- تنظیم فشار و فاصله نازل: برای کاهش خطر آسیب، فشار و فاصله نازل را به دقت تنظیم کنید.

با انتخاب مواد ساینده مناسب و رعایت نکات ایمنی، میتوانید از آسیب به آهن نازک جلوگیری کنید.

چه نوع ماسهای برای سندبلاست آهن مناسبتر است؟

برای سندبلاست آهن، نوع ماسه و مواد سایندهای که انتخاب میکنید تأثیر زیادی بر کیفیت و کارایی کار دارد. در زیر چند نوع ماسه و مواد ساینده مناسب برای سندبلاست آهن آورده شده است:

۱.ماسه سیلیسی

- یکی از متداولترین و اقتصادیترین گزینهها.

- دارای ذرات ریز و تیز که به خوبی میتواند زنگزدگی و رنگ را از سطح حذف کند.

- توجه داشته باشید که تنفس ذرات سیلیس مضر است، بنابراین استفاده از تجهیزات ایمنی ضروری است.

2. ماسه شیشهای

- از ذرات شیشه بازیافتی ساخته شده و دارای خاصیت سایشی بالا.

- باعث ایجاد سطح صاف و صیقلی میشود و برای قطعات ظریف مناسب است.

3. گرانولهای زیرکونیوم

- دارای سختی بالا و مقاومت در برابر سایش.

- برای کارهای سنگین و زمانی که نیاز به حذف مواد سختتر است، مناسب است.

4. ماسه و مواد ساینده معدنی

- مانند کراندوم (Corundum) که برای حذف زنگزدگیهای سخت و رنگهای قدیمی مناسب است.

- این نوع مواد ساینده معمولاً هزینه بیشتری دارند.

5. مواد ساینده طبیعی

- مانند پوسته گردو یا ذرات بامبو، که برای کارهای خاص و زمانی که محیط زیست اهمیت دارد، استفاده میشوند.

نکات انتخاب:

- نوع کار: بسته به نوع زنگزدگی و آلودگی سطح، نوع ماسه مناسب را انتخاب کنید.

- ایمنی: حتماً از تجهیزات ایمنی مناسب استفاده کنید، بهویژه هنگام کار با ماسه سیلیسی.

- هزینه: هزینه مواد ساینده را در نظر بگیرید و گزینهای را انتخاب کنید که به بهترین شکل با بودجه شما سازگار باشد.