تجهیزات سندبلاست_09194444469

تجهیزات سندبلاست در تهران

تجهیزات سندبلاست

سندبلاست یک فرایند صنعتی است که برای تمیز کردن یا پرداخت سطوح مختلف استفاده میشود. تجهیزات اصلی مورد نیاز برای سندبلاست شامل موارد زیر است:

۱.دستگاه سندبلاست: این دستگاه به عنوان منبع اصلی فشار کار میکند و مواد ساینده را به سطح مورد نظر پرتاب میکند.

2. کمپرسور هوا: برای تأمین هوای فشرده که به دستگاه سندبلاست منتقل میشود.

3. مخزن مواد ساینده: محلی برای ذخیره و نگهداری مواد ساینده (مانند سیلیس، گرانول، یا دیگر مواد).

4. لولههای هدایت: لولههایی که مواد ساینده را از مخزن به نازل هدایت میکنند.

5. نازل (یا تفنگ سندبلاست): قسمت پایانی که مواد ساینده را به سطح مورد نظر پرتاب میکند.

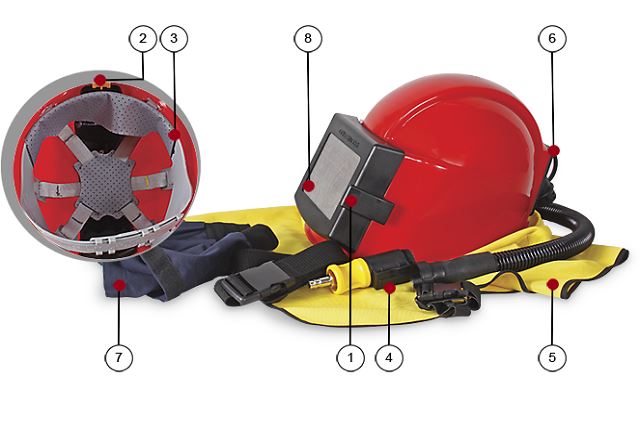

6. پوشش ایمنی: شامل عینک، ماسک و لباس محافظ برای حفاظت از کاربر در برابر ذرات معلق.

7. سیستم بازیافت مواد ساینده: برخی از سیستمها قابلیت بازیافت مواد ساینده را دارند تا هزینهها کاهش یابد.

8. محل کار: معمولاً یک اتاق یا محفظه مخصوص برای انجام فرایند سندبلاست به منظور جلوگیری از پخش ذرات و حفاظت از محیط زیست.

این تجهیزات به کاربر کمک میکند تا بتواند به صورت مؤثر و ایمن سطوح را تمیز کند یا آنها را آمادهسازی کند.

انواع مختلف دستگاه های سندبلاست کدامند؟

دستگاههای سندبلاست به انواع مختلفی تقسیم میشوند که هر کدام کاربردها و ویژگیهای خاص خود را دارند. در زیر به برخی از انواع رایج دستگاههای سندبلاست اشاره میشود:

1. دستگاه سندبلاست خشک:

- از هوای فشرده برای پرتاب مواد ساینده استفاده میکند.

- مناسب برای تمیز کردن سطوح فلزی و دیگر مواد سخت است.

2. دستگاه سندبلاست تر:

- از مخلوطی از آب و مواد ساینده استفاده میکند.

- کاهش گرد و غبار و کنترل بهتر فرایند تمیز کردن.

3. دستگاه سندبلاست میکرو:

- برای کارهای دقیق و ظریف طراحی شده است.

- معمولاً برای تمیز کردن سطوح حساس یا جزئیات دقیق مورد استفاده قرار میگیرد.

4. دستگاه سندبلاست اتوماتیک:

- به طور خودکار فرایند سندبلاست را انجام میدهد.

- مناسب برای تولید انبوه و کاربردهای صنعتی.

5. دستگاه سندبلاست سیار:

- طراحی شده برای استفاده در محلهای مختلف.

- معمولاً سبکتر و قابل حمل است.

6. دستگاه سندبلاست کابینتی:

- کاربر در داخل یک کابین قرار میگیرد و از طریق شیشه محافظ مشاهده میکند.

- مناسب برای کارهای کوچک و دقیق.

7. دستگاه سندبلاست شنی:

- از شن به عنوان ماده ساینده استفاده میکند.

- معمولاً برای تمیز کردن سطوح بزرگ و مقاوم.

هر کدام از این دستگاهها بسته به نیاز و نوع پروژه میتوانند انتخاب شوند.

مزایا و معایب هر کدام از این دستگاهها چیست؟

در زیر مزایا و معایب هر یک از انواع دستگاههای سندبلاست بررسی شده است:

1. دستگاه سندبلاست خشک

مزایا:

- کارایی بالا در تمیز کردن سطوح سخت.

- سرعت عمل بالا در اجرای پروژهها.

معایب:

- تولید گرد و غبار زیاد که میتواند برای سلامت کاربر خطرناک باشد.

- نیاز به تجهیزات حفاظت شخصی دقیق.

2. دستگاه سندبلاست تر

مزایا:

- کاهش گرد و غبار و آلودگی محیطی.

- کنترل بهتر بر روی فرایند تمیز کردن.

معایب:

- ممکن است برای سطوح خاص و حساس مناسب نباشد.

- نیاز به نگهداری و مراقبت بیشتر به دلیل استفاده از آب.

3. دستگاه سندبلاست میکرو

مزایا:

- دقت و کنترل بالا در کارهای ظریف.

- مناسب برای جزئیات دقیق و سطوح حساس.

معایب:

- هزینه بالاتر و نیاز به مهارت بیشتر کاربر.

- فرآیند کندتر نسبت به سایر دستگاهها.

4. دستگاه سندبلاست اتوماتیک

مزایا:

- کارایی بالا و کاهش نیروی انسانی نیازمند.

- کاهش خطاهای انسانی و افزایش دقت.

معایب:

- هزینه اولیه بالا برای خرید و نصب.

- نیاز به فضای بزرگ برای قرار دادن دستگاه.

5. دستگاه سندبلاست سیار

مزایا:

- قابلیت استفاده در محلهای مختلف و راحتی حمل و نقل.

- مناسب برای پروژههای کوچک و سریع.

معایب:

- ممکن است قدرت و کارایی کمتری نسبت به دستگاههای ثابت داشته باشد.

- ممکن است نیاز به تأمین منبع هوا و انرژی داشته باشد.

6. دستگاه سندبلاست کابینتی

مزایا:

- حفاظت از کاربر در برابر ذرات معلق.

- کنترل بهتر بر روی فرایند و مواد ساینده.

معایب:

- محدودیت در اندازه و نوع سطوحی که میتوان تمیز کرد.

- هزینه و فضای بیشتری نسبت به دستگاههای دیگر.

7. دستگاه سندبلاست شنی

مزایا:

- مناسب برای تمیز کردن سطوح بزرگ و مقاوم.

- هزینه پایین مواد ساینده.

معایب:

- تولید گرد و غبار زیاد و نیاز به تجهیزات حفاظت شخصی.

- ممکن است برای سطوح حساس مناسب نباشد.

با توجه به نیاز پروژه و شرایط خاص، انتخاب نوع مناسب دستگاه سندبلاست میتواند تأثیر زیادی بر کیفیت و کارایی کار داشته باشد.

دستگاه سندبلاست خشک و تر چه تفاوتهای اساسی در عملکرد دارند؟

دستگاههای سندبلاست خشک و تر تفاوتهای اساسی در عملکرد و کاربردهای خود دارند. در زیر به بررسی این تفاوتها پرداخته شده است:

1. روش عملکرد

- سندبلاست خشک:

- از هوای فشرده برای پرتاب مواد ساینده به سطح استفاده میکند.

- مواد ساینده به صورت خشک و بدون هیچگونه مایع به سطح پرتاب میشوند.

- سندبلاست تر:

- از مخلوطی از آب و مواد ساینده استفاده میکند.

- این روش به کاهش گرد و غبار و آلودگی کمک میکند.

2. تولید گرد و غبار

- سندبلاست خشک:

- تولید گرد و غبار زیادی دارد که میتواند برای سلامت کاربر خطرناک باشد.

- نیاز به تجهیزات حفاظتی ویژه، مانند ماسک و عینک، دارد.

- سندبلاست تر:

- به دلیل استفاده از آب، تولید گرد و غبار به حداقل میرسد.

- محیط کار تمیزتر و ایمنتر است.

3. کاربردها

- سندبلاست خشک:

- معمولاً برای تمیز کردن سطوح فلزی و دیگر مواد سخت مناسب است.

- برای پروژههایی که نیاز به سرعت و کارایی بالا دارند، مناسب است.

- سندبلاست تر:

- مناسب برای سطوح حساستر یا برای کارهایی که نیاز به کنترل دقیقتر دارند.

- در مواردی که تمیز کردن بدون تولید گرد و غبار اهمیت دارد، کاربرد بیشتری دارد.

4. نیاز به نگهداری

- سندبلاست خشک:

- نیاز به نگهداری کمتری دارد و معمولاً سادهتر است.

- سندبلاست تر:

- نیاز به نگهداری و مراقبت بیشتری دارد به خصوص در مورد سیستمهای آب و مواد ساینده.

5. هزینه و تجهیزات

- سندبلاست خشک:

- معمولاً هزینه کمتری برای تجهیزات و مواد ساینده دارد.

- سندبلاست تر:

- ممکن است هزینههای بیشتری برای تجهیزات و نگهداری داشته باشد.

با توجه به نیاز پروژه و شرایط خاص، انتخاب بین این دو نوع دستگاه میتواند بر کیفیت و کارایی کار تأثیر بگذارد.

میزان مصرف مواد ساینده در هر روش چقدر است؟

میزان مصرف مواد ساینده در دستگاههای سندبلاست خشک و تر به عوامل مختلفی بستگی دارد، از جمله نوع ماده ساینده، نوع کار، و شرایط عملیاتی. به طور کلی، میتوان به صورت تقریبی به میزان مصرف هر روش اشاره کرد:

1. سندبلاست خشک

- میزان مصرف: معمولاً بین ۲ تا ۵ کیلوگرم در هر ساعت کار.

- عوامل مؤثر:

- نوع ماده ساینده (مانند سیلیس، گرانول، یا مواد دیگر).

- فشار هوای مورد استفاده و اندازه نازل.

- نوع سطح و میزان زبری آن.

2. سندبلاست تر

- میزان مصرف: معمولاً بین ۱ تا ۳ کیلوگرم در هر ساعت کار.

- عوامل مؤثر:

- نسبت مخلوط آب به ماده ساینده.

- نوع ماده ساینده و اندازه ذرات.

- فشار کار و نوع نازل.

نکات مهم:

- بازیافت مواد ساینده: در برخی سیستمها، امکان بازیافت و استفاده مجدد از مواد ساینده وجود دارد که میتواند به کاهش مصرف کمک کند.

- بهینهسازی فرایند: با بهینهسازی فرایند و استفاده از تجهیزات مدرن، میتوان میزان مصرف را کاهش داد و کارایی را افزایش داد.

در نهایت، برای تعیین میزان دقیق مصرف مواد ساینده، بهتر است با توجه به شرایط خاص پروژه و تجهیزات مورد استفاده، محاسبات دقیق است

چه نوع مواد سایندهای برای سطوح فولادی توصیه میشود؟

برای سطوح فولادی، انواع مختلفی از مواد ساینده وجود دارند که بسته به نوع کار و نتیجه مورد نظر، میتوانند مورد استفاده قرار گیرند. در زیر به برخی از رایجترین مواد ساینده برای فولاد اشاره شده است:

1. سیلیس

- ویژگیها: دانههای ریز و سخت که به خوبی سطوح را تمیز میکنند.

- کاربرد: مناسب برای حذف زنگزدگی، رنگ و آلودگیهای سطحی.

- 2. گروت (Grit)

- ویژگیها: دانههای سخت و زبر که معمولاً از مواد معدنی ساخته میشوند.

- کاربرد: برای ایجاد سطحی زبر و آمادهسازی برای رنگآمیزی یا پوششدهی.

3. میکا

- ویژگیها: مواد نرمتر که باعث ایجاد سطح صافتری میشوند.

- کاربرد: مناسب برای کارهای ظریف و زمانی که نیاز به سطحی با حداقل خطوخش است.

4. زغالسنگ (Coal Slag)

- ویژگیها: دانههای سخت و محکم که به خوبی عمل میکنند.

- کاربرد: مناسب برای حذف زنگزدگی و آلودگیهای سنگین.

5. پودر آلومینیوم

- ویژگیها: دانههای نرمتر که میتوانند سطح را جلا دهند.

- کاربرد: مناسب برای کارهای نهایی و پرداخت سطح.

6. گروت شیشهای (Glass Beads)

- ویژگیها: دانههای شیشهای که سطح را صاف و براق میکنند.

- کاربرد: مناسب برای تمیز کردن و پرداخت نهایی سطوح فولادی.

7. سپس (Walnut Shells)

- ویژگیها: دانههای طبیعی که نرمتر هستند و سطح را خراش نمیدهند.

- کاربرد: مناسب برای کارهای ظریف و جلوگیری از آسیب به سطح.

نکات مهم:

- انتخاب ماده ساینده بستگی به نوع کار، وضعیت سطح و نتیجه مورد نظر دارد.

- حتماً باید از تجهیزات حفاظتی مناسب برای کار با مواد ساینده استفاده شود.

قدرت کمپرسور هوا چه تاثیری بر کیفیت سندبلاست دارد؟

قدرت کمپرسور هوا تأثیر قابل توجهی بر کیفیت سندبلاست دارد. در زیر به برخی از این تأثیرات اشاره میشود:

1. فشار و سرعت بالای جریان هوا:

- کمپرسورهای قویتر قادر به تولید فشار بالاتری هستند که این امر باعث افزایش سرعت و قدرت پرتاب مواد ساینده به سطح مورد نظر میشود. این ویژگی به تمیزی و یکنواختی سطح کمک میکند.

2. کاهش زمان انجام کار:

- با داشتن کمپرسور قوی، میتوان به سرعت بیشتری به نتیجه دلخواه دست یافت و کارهای بزرگتر را در زمان کمتری انجام داد.

3. کاهش تجمع مواد ساینده:

- فشار مناسب از سوی کمپرسور باعث میشود که مواد ساینده به صورت یکنواخت و در مقدار مناسب به سطح منتقل شوند. این امر از تجمع مواد و آسیب به سطح جلوگیری میکند.

4. کاهش آسیب به سطح:

- فشار مناسب به اپراتور این امکان را میدهد که با کنترل بهتری مواد ساینده را به سطح هدایت کند، که از آسیب به سطوح حساس جلوگیری میکند.

5. کیفیت نهایی کار:

- کمپرسورهای با قدرت مناسب میتوانند باعث ایجاد سطحی صافتر و تمیزتر شوند که در نهایت منجر به کیفیت نهایی بالاتر در پروژههای رنگآمیزی یا پوششدهی میشود.

به طور کلی، انتخاب کمپرسور با قدرت مناسب برای انجام سندبلاست از اهمیت بالایی برخوردار است و میتواند تأثیر زیادی بر نتیجه نهایی کار داشته باشد.