خرید ذغال جوش

ذغال جوش

راههای ارتباطی

آزاد تجارت برش برتر

ذغال جوش چیست؟

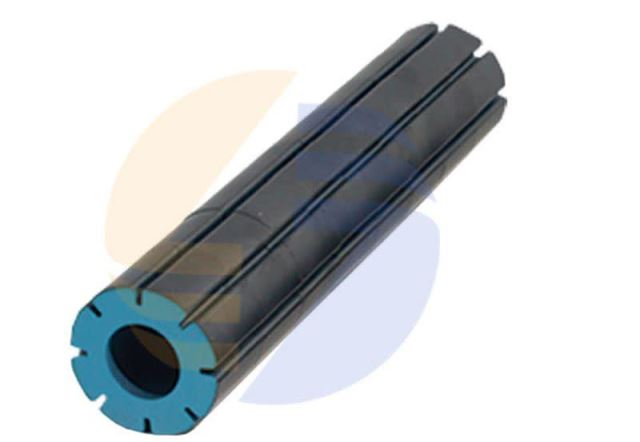

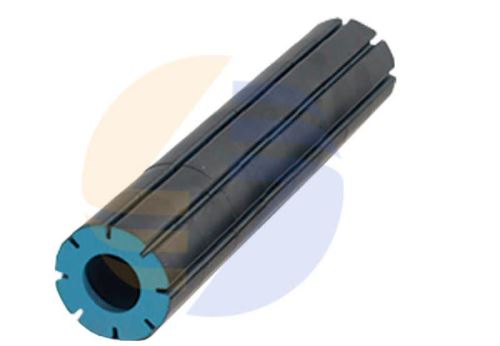

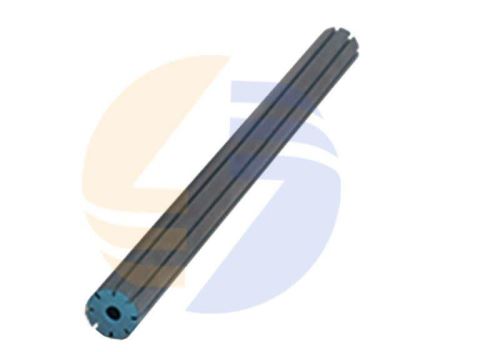

تعریف مختصری که برای ذغال جوش که بانام هسته ایمپدر ( IMPEDERS – FERRITES FOR SPECIAL PURPOSES ) نیز شناخته می شود می توان گفت این است که ذغال جوش ها هسته های ایمپدر هستند که به عنوان یک تجهیز بسیار مهم برای جوش دادن پروفیلها و لولهها در فرکانس های بالا توسط دستگاه درزجوش مورد استفاده قرار میگیرند. جنس و کیفیت مواد سازنده ذغال جوشها از نظر تاثیر گذاری بسیارحائز اهمیت هستند زیرا در ماندگاری، کیفیت و طول مدت فرآیند جوشکاری تاثیر به سزایی دارد. ذغال جوش ها در انواعو اندازههای مختلف تولید میشوند که هریک دارای کاربرد خاص خود میباشد.

ذغال جوش (هسته امپیدر ) شار مغناطیسی بوجود امده توسط سیم پیچ کار (کویل) را به ناحیه مورد نظر برای جوش لوله متمرکز می کند در نتیجه ، استفاده از ذغال جوش (هسته امپیدر) راندمان فرایند درز جوش را تا حد زیادی افزایش می دهد و با توجه به این تعاریف در جوش با فرکانس بالا و درز جوش مورد استفاده قرار می گیرد.

ویژگی هایی که در انتخاب ذغال باید در نظر داشت:

جوش چگالی شار زیاد در ترکیب با دمای بالای کوری ، بیشترین نیاز جوشکاری فرکانس بالا (بالاترین توان) را فراهم می کند.

توان تلفاتی پایین هسته در فرکانس بالا باعث عدم افزایش دما هسته می شود در نتیجه باعث افزایش چگالی شار اشباع در محل القا می شود.

چگالی شار بالا در محدوده دما تا ۱۵۰ درجه سانتی گراد است.

توان تلفاتی پایین تلفات کم مصرف در محدوده فرکانس تا ۵۰۰ کیلوهرتز می شود.

نفوذپذیری بالا

ثبات نفوذپذیری در فرکانس بالا تا ۱ مگاهرتز.

انواع ذغال جوش هسته ایمپدر

✔️ ذغال جوش شیاردار و سوراخ دار

✔️ ذغال جوش شیاردار

✔️ ذغال جوش بدون شیاردار و بدون سوراخ دار

✔️ ذغال جوش سوراخ دار

✔️ ذغال جوش نیمه تخت

چگونگی تولید لوله های درز جوش مستقیم

ابتدا ورق فولادی از کارخانه های فولادساز تهیه میشود تا خطوط تولید لوله به واسطه آن تغذیه گردد بعد از آن با توجه به سایز لوله ورق ها در اندازه های مورد نظر برش داده می شوند.

در فاز بعدی ورق های برش خورده از میان غلطک های مخصوص عبور داده شده و لبه های آن به یکدیگر نزدیک می شوند سپس به واسطه دستگاههای جوشی القایی که در خطوط تولید تعبیه شده به یکدیگر متصل می شوند. در این شیوه تولید لوله، در محل اتصال دو لبه ورق، درز جوشی به وجود خواهد آمد بر همین اساس به محصولاتی که به چنین روشی تولید میشوند لوله درزدار یا لوله درز مستقیم گفته می شود.

در شیوه تولیدی مذکور محصولات نهایی اغلب به عنوان مواردی جهت ساخت پروفیل و یا لوله های در اندازه های کوچک تر در مصارف ساختمانی مورد استفاده قرار می گیرند. شیوه دیگر تولید این لوله، برش پس از فرمینگ است در این شیوه مطابق روش قبلی ورق فولادی از میان بخش فورمینگ عبور داده شده جوشکاری شده و سپس خنک می گردد در فاز نهایی از خط سایزینگ عبور داده شده و در اندازه مورد نظر برش داده می شود این محصول بعد از دریافت تاییدیه بازرس مربوطه، بسته بندی و انبار می گردد.

ذغال جوش

مقایسه سیستم های جوش لامپی و ترانزیستوری

سیستمهای جوشکاری، نقش حیاتی در تولید و مونتاژ قطعات فلزی دارند و انتخاب سیستم مناسب، تأثیر قابل توجهی بر بهرهوری، کیفیت و هزینههای تولید میگذارد. با توجه به تفاوتهای موجود بین سیستمهای ترانزیستوری و لامپی، بررسی و مقایسه هر یک از این دو سیستم میتواند به تصمیمگیری بهتر در انتخاب سیستم مناسب برای کاربردهای خاص کمک کند:

مصرف انرژی :

سیستم ترانزیستوری تلفات توان کمتر، بهرهوری بیشتر و هزینه برق کمتر را به همراه میآورد؛ در حالی که سیستم لامپی تلفات توان بیشتر، بهرهوری کمتر و هزینه برق بیشتری دارد.

خطرهای ولتاژ

سیستم ترانزیستوری موجب کاهش خطر برقگرفتگی میشود که نیازی به رعایت استانداردهای ولتاژ بالا در طراحی نیست؛ اما در سیستم لامپی خطر برقگرفتگی بیشتر است و باید استانداردهای ولتاژ بالا یا های-ولتاژ را رعایت کرد.

حجم دستگاه:

سیستم ترانزیستوری حجم کمتری داشته و برای فضای کاری محدود مناسب است؛ اما سیستم لامپی با حجم بیشتر، نیاز به فضای بزرگتری پیدا میکند.

کیفیت جوش:

سیستم ترانزیستوری با تطبیق فرکانس با بار، کنترل بهتری بر روی کیفیت جوش خواهد داشت. در مقابل، سیستم لامپی با فرکانس ثابت، نیاز به تجهیزات جانبی برای کنترل توان خروجی دارد.

هزینه تعمیر و نگهداری:

در صورت خرابی سیستم ترانزیستوری، قطعات آن ارزانتر بوده و هزینه تعمیر کمتری را طلب میکند ولی سیستم لامپی از قطعات گرانتر تشکیل شدهاند و به همان نسبت، هزینه تعمیر بالا میرود.

استهلاک قطعات :

سیستم ترانزیستوری طول عمر بیشتری دارد و نیاز کمتری به تعویض پیدا میکند. در سیستم لامپی با عمر کوتاهتر لامپها، هزینههای تعویض را افزایش میدهد.

آسیب پذیری :

به طور معمول سیستم ترانزیستوری حساسیت به ولتاژهای بالا داشته اما مشکلات آن تا حد زیادی برطرف شده است؛ در حالی که سیستم لامپی، آسیبپذیری بیشتری را به ولتاژهای بالا نشان داده که موجب کاهش عمر مفید لامپ میشود.